Diagnostic d’une station d’épuration des eaux industrielles

EXEMPLE D’UNE STATION DE TRAITEMENT PHYSICO CHIMIQUE

Une STATION physico-chimique peut à un moment donné de sa vie rencontrer quelques défaillances et générer des rejets non conformes vis-à-vis des normes de rejets environnementales. Des dépassements des normes imposées par la DREAL sur les paramètres comme les MES, la DCO, DBO, phosphore, température, turbidité…) peuvent avoir lieu sous forme de pics inhabituels ou de manière récurrente.

RDSI environnement réalise dans ce cas un diagnostic de fonctionnement de la station de traitement des eaux usées industrielles. Nous vous relatons ci-dessous à travers un exemple précis notre approche et nos résultats.

Comment réaliser le diagnostic de fonctionnement d’une step

Notre exemple

Notre client est une papeterie d’un grand groupe. Ses rejets sont chargés en MES (fibre de papier), DCO, DBO, Azote, AOX à cause du chlore présent. Les rejets de l’usine à papier sont traités par une station de type physico chimique.

La station a différents problèmes depuis ces dernières années : des dépassements récurrents des seuils réglementaires en DCO, MES et DBO voir les AOX au niveau de ses rejets, des difficultés de conduite par les exploitants, des boues trop liquides, des consommations de réactifs qui augmentent régulièrement.

Approche théorique

Dans un premier temps, nous avons étudié avec notre client les mécanismes qui sont, en jeu sur la STEP, et nous avons évalué l’efficacité de ces derniers. Il est important pour tout les acteurs de l’étude d’avoir le même niveau de connaissance sur le fonctionnement de la STEP. En fonction des besoins, l’ingénieur expert du bureau RDSI a apporté son expertise et sa connaissance scientifique sur les STEP physico-chimiques et sur les différentes réactions qui ont lieu à l’intérieur de celle-ci.

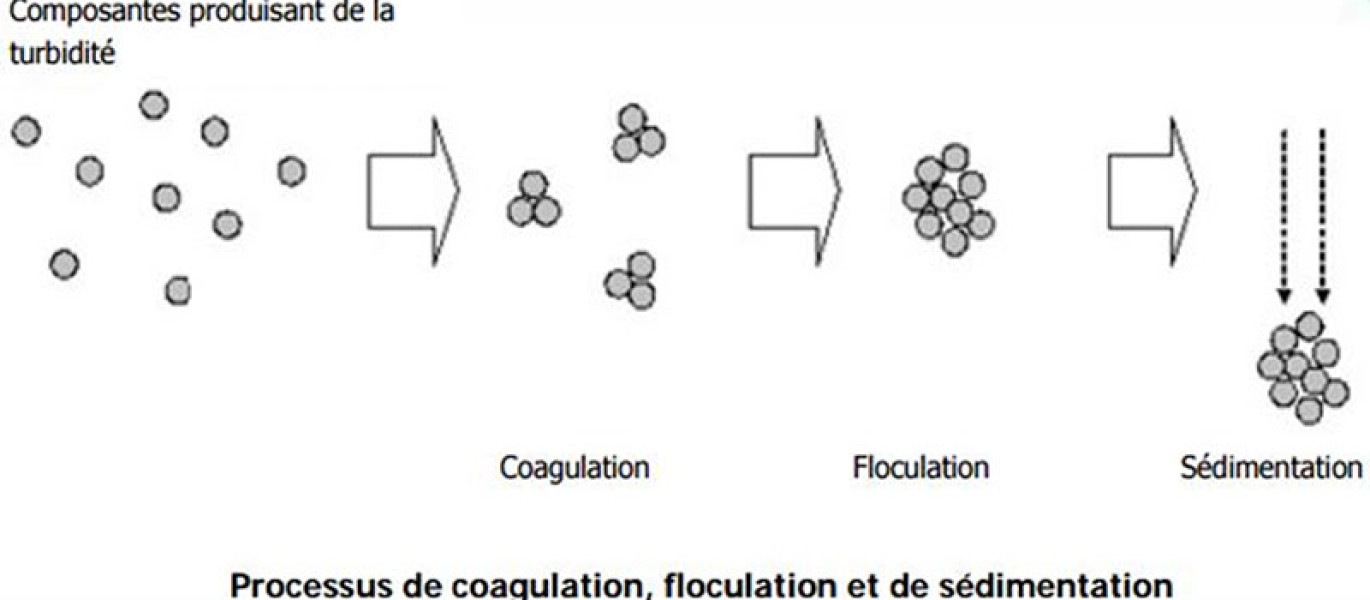

Une approche théorique du fonctionnement d’une STEP physico-chimique a été expliquée par notre expert, en particulier le principe de la floculation/coagulation qui a lieu à l’intérieur de celle-ci.

De plus, les différents facteurs pouvant théoriquement expliquer les dépassements ont été proposés. Les dépassements dans notre cas-ci était des dépassements de DCO. Il y a plusieurs facteurs qui peuvent engendrer de la DCO :

[DCO] = f ([MES], [colloïde], [molécule organique soluble], [molécule réduite soluble])

[Molécule réduite soluble] = forme réduite de l’azote par exemple (NH4)

Les polluants apportant de la DCO peuvent être les suivants : NH4, AOX, Phénol, HAP, HCT, SEH…

Analyse statistique de l’autosurveillance

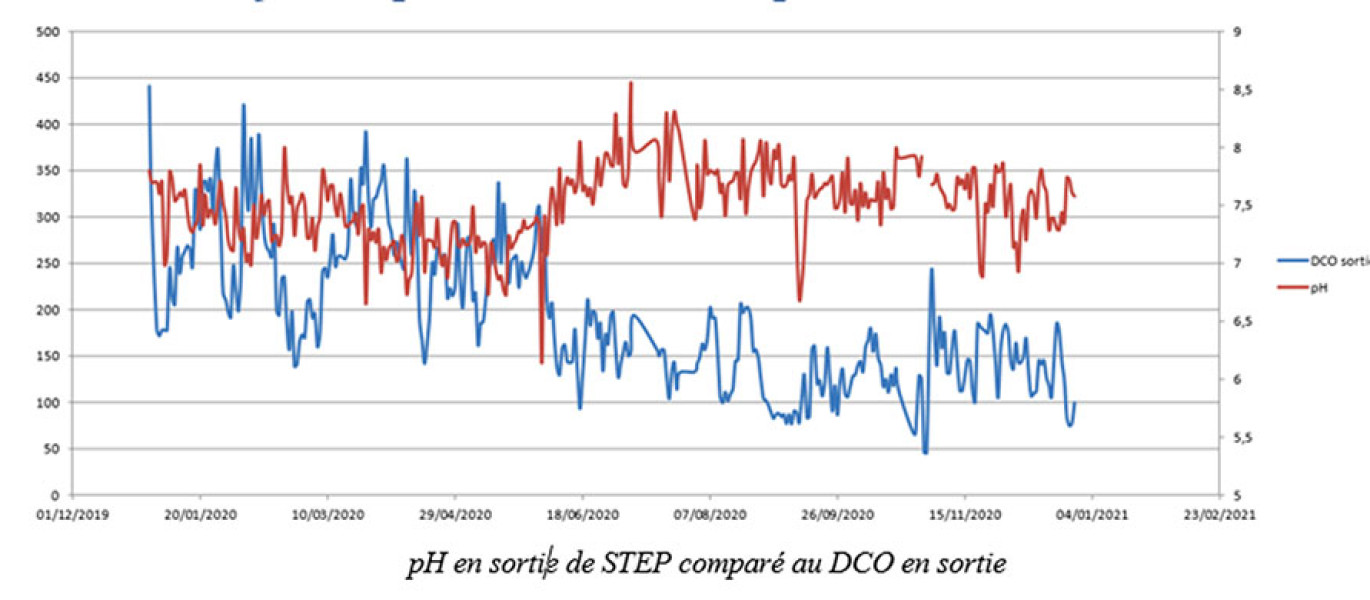

Sur la base des données d’autosurveillance sur plusieurs années, RDSI a pu étudier statistiquement les corrélations entre les différentes données mesurées. Ce travail a permis de définir les différents facteurs pouvant influencer les dépassements en sortie de station. Par exemple, nous avons pu démontrer l’influence du pH et des matières en suspension présente en entrée de la STEP sur la DCO en sortie de station.

Ci-dessous, un graphique réalisé par RDSI pour mettre en valeur l’influence du pH sur la DCO.

Cette analyse a permis de déterminer les facteurs pouvant contribuer à l’amélioration de la step.

De plus à partir des données d’autosurveillance, l’ingénieur RDSI a simulé les caractéristiques des rejets avec les potentiels changements de certains facteurs.

Cependant, conscient que cette approche théorique ne suffisait pas, l’ingénieur RDSI a réalisé en parallèle des investigations et vérification sur la step du client et en réalisant des essais en laboratoires à partir d’échantillons représentatifs d’eau prélevés sur site.

Diagnostic de la STEP

Après qu’un plan de principe de la STEP et du process a été validé par l’ensemble des acteurs de l’étude, une description et un diagnostic plus détaillée ont été menés. Les éléments de la STEP potentiellement défaillants ont été systématiquement contrôlé lors du fonctionnement sur site par notre ingénieur. Dans le même temps, nous avons proposé un plan d’investigation et des pistes d’améliorations à appliquer. Un protocole d’investigation a été proposé au client. Ce protocole a consisté en un suivi des paramètres de fonctionnement en temps réel de façon à pouvoir estimer des corrélations, ainsi qu’en la réalisation de mesures sur la STEP, ou en amont sur le process en des endroits et des dates clés. En effet dans le cas étudié, nous envisagions que certains lavages du process étaient en partie responsable des dépassements. Cela a pu être établi par la suite grâce à ce protocole mené de concert avec notre client qui s’est prêté au jeu.

Essais en laboratoire

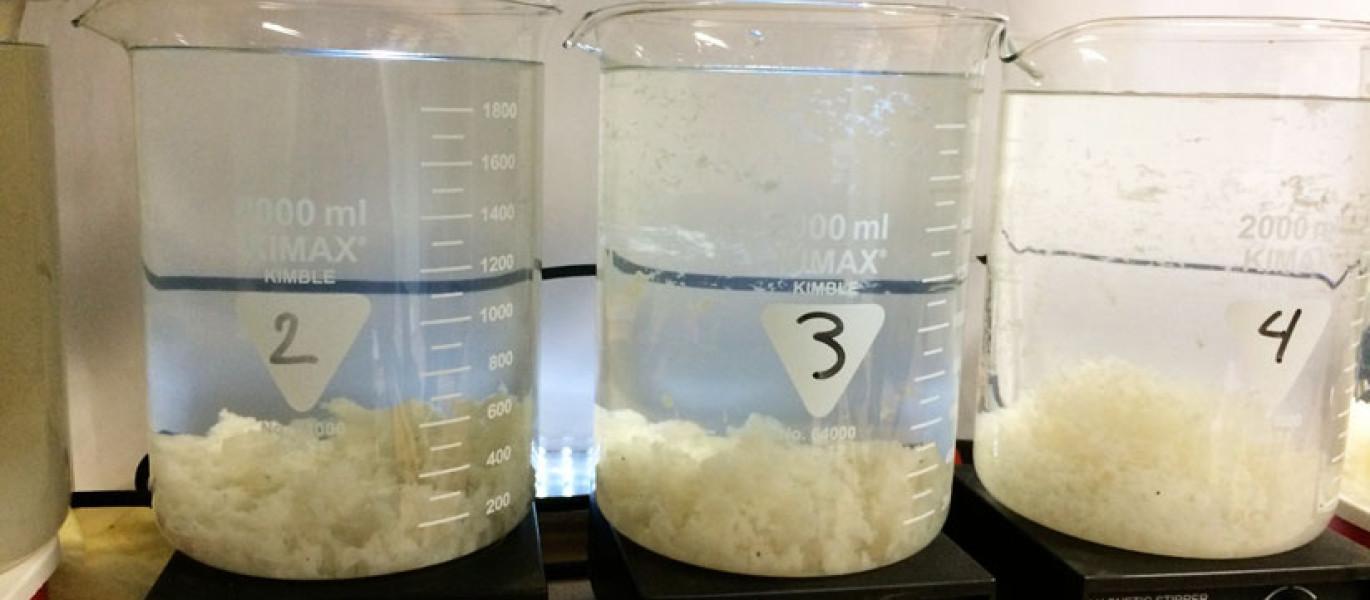

Suite à des prélèvements des effluents réalisés sur le site industriel par notre ingénieur et par notre client, nous avons simulé en laboratoire le procédé utilisé dans la STEP. RDSI environnement est équipé d’un laboratoire permettant de réaliser ce type de manipulation.

Ceci nous a permis de voir s’il y avait des différences entre la réalité du terrain et la théorie ainsi que d’examiner plus précisément les différentes étapes de fonctionnement de la STEP (floculation, coagulation, décantation…). Ces essais et tests en laboratoire nous ont également permis de voir si les réactifs utilisés n’étaient pas contre-productifs au traitement des effluents. Ces essais nous ont confirmés que le traitement dépendait beaucoup du type d’effluent arrivant du process de la papeterie ( la machine à papier). En effet, à partir d’un protocole bien précis, nos nous sommes apperçus que la floculation était difficile voir infaisable avec certains types « d’eaux » provenant du process de l’usine. De plus, nous avons remarqué que les flocs créés se désagrégeait très vite avec l’agitation si celle-ci était trop longue ou trop rapide.

Ci-dessous voici une reproduction en labo du traitement des eaux de notre client avec différentes doses de polymère et de floculant.

De plus, le technicien RDSI a testé d’autres protocoles de traitement des eaux pour pouvoir trouver par la suite la solution idéale pour la station de la papeterie. Par exemple, notre technicien a remarqué que le pH influençait le traitement final et que le floculant utilisé actuellement apportait de lui-même de la DCO quand il était mal dosé et utilisé en excès.

Propositions de solution

Après l’analyse globale de la STEP, RDSI a proposé différentes solutions en fonction des résultats des différentes analyses et des essais faits en laboratoires. Dans notre cas précisément, RDSI a proposé différentes solutions : tout d’abord la fiabilisation de la station physico chimique via deux boucles de régulation (la boucle des eaux via une recirculation en fonction des paramètres de sortie et la boucle de recirculation des boues liquides en fonction de la qualité des effluents entrants). Un traitement de finition a également été proposé via un procédé biologique de type BRM (bioréacteur à membrane).

Ces différentes solutions ont été comparés à d’autres techniques ou technologies de traitement des eaux selon différents critères techniques et économiques.

Ci-dessous, voici un extrait du comparatif évoqué :

|

Paramètres |

Boue activée |

Traitement type BRM |

MBBR |

|||

|

Détails |

Notes |

Détails |

Notes |

Détails |

Notes |

|

|

Performance et efficacité |

|

17 |

|

18 |

|

21 |

|

Efficacité et rendement |

RAS |

3 |

RAS |

3 |

Les rendements sont très satisfaisants sur ce type d'installation d'autant plus que les cultures fixées ont tendance à se spécialiser et donc avoir un meilleur rendement |

4 |

|

Risque de dégradation de performance |

Risque d'entrainement des boues |

3 |

Oui notamment au niveau des filtres si ceux-ci ne sont pas correctement entretenus |

4 |

Risque faible car le procédé est stable notamment avec la concentration faible en sortie de p/c |

5 |

|

Retour d’expérience |

Solution éprouvée |

4 |

Solution éprouvée |

5 |

Solution éprouvée |

5 |

|

Consommation énergétique (voir annexe 10) |

Faible |

4 |

Important (énergie des pompes haute pression et maintenance de celle-ci onéreux, compresseur d'air qui sont plus important que le système de boues activées) |

3 |

Aussi important que BRM |

3 |

|

Consommation consommables et produit |

Plus de consommation de produit pour déshydrater les boues produit en plus grande quantité que les autres systèmes |

3 |

produit chimique pour décolmatage des filtres + remplacement des filtres onéreux |

3 |

Car le MBBR n'a pas les inconvénients des autres solutions |

4 |

Notre agence du Mans a toujours été précurseur dans les études en traitement des eaux industrielles et recyclage des consommations d’eau. N'hésitez pas à contacter votre technicien RDSI Environnement pour plus d'informations.